¿Cómo se Corroe el Acero?

- ESC Steel LLC

- 15 may 2022

- 6 Min. de lectura

Actualizado: 21 jun 2025

La corrosión es el deterioro del metal por un proceso electroquímico. La corrosión está presente siempre que haya dos metales diferentes o acero dentro de la misma estructura, un electrolito o agua con cualquier tipo de sales disueltas y un camino conductor entre los metales diferentes.

Cuando las partículas de hierro han estado expuestas al oxígeno y la humedad, comienza a formarse óxido.When iron particles have been exposed to oxygen and moisture, rust begins to form.

Luego, las partículas de hierro se oxidan y forman Fe2+. Cuando se forma Fe2+ se liberan 4e- y los electrones libres se transfieren a sitios menos activos, luego el oxígeno se convierte en iones de oxígeno.

La recombinación de estos iones produce un producto de corrosión del hierro: hidróxido ferroso.

Esta reacción se conoce comúnmente como flujo de corriente desde el ánodo (sitio más activo) hacia el cátodo. (sitio menos activo).

Cualquier estructura metálica expuesta al medio ambiente se corroerá con el tiempo. La tasa de corrosión depende del entorno en el que se encuentre el metal. Dado que la corrosión atmosférica está tan extendida, se recomienda tomar medidas de precaución eficaces en lo que respecta a la prevención de la corrosión.

La corrosión se puede controlar mediante pintura, protección catódica, galvanizado o envoltura con cinta (pilotes de tubería) o una combinación.

Concepto de Protección Catódica: Celda Galvánica de Ánodo, Cátodo y Electrolito

La corrosión deteriora el acero, lo que genera mucho dinero para reemplazarlo o modernizarlo. La protección catódica es una de las opciones para controlar la corrosión.

Es una técnica utilizada para controlar la corrosión de una superficie metálica convirtiéndola en el cátodo (sitio menos activo). Un método simple de protección conecta el metal a proteger con un "metal de sacrificio" que se corroe más fácilmente o para que actúe como ánodo (sitio más activo).

Si se conectan dos metales diferentes, se formará una celda galvánica donde el material más anódico/menos noble se oxida/corroe. Los materiales de ánodo comunes para protección catódica son aluminio, zinc y magnesio.

La protección catódica (CP) aumenta la vida útil del diseño y se puede reemplazar mucho más fácilmente que la reaplicación de recubrimientos de protección contra la corrosión. Puede necesitar o no energía eléctrica.

Se puede utilizar junto con recubrimientos anticorrosivos para formar un sistema completo de protección contra la corrosión. Sin embargo, no se puede utilizar para prevenir la corrosión atmosférica.

La protección catódica puede proteger estructuras como tuberías, bases de tanques de almacenamiento sobre el suelo, tanques enterrados, recipientes, condensadores, revestimientos de pozos, pilotes de acero, barcos e incluso estructuras marinas como muelles, muelles, puertos, muelles y plataformas.

En el diseño de ánodos, los factores ambientales que deben tenerse en cuenta son la vida útil del diseño del sistema, el espesor del revestimiento (si lo hay), la superficie a proteger, la degradación del revestimiento en el suelo, la tasa de degradación del revestimiento, la salinidad, la resistividad del agua de mar, la alta/ aguas poco aireadas, caudal de marea y temperatura. Además, el diseñador también debe considerar la capacidad electroquímica del ánodo (Ah/kg), el aislamiento del ánodo, la masa y la dimensión del ánodo.

La corriente total del ánodo se puede determinar a partir del área de la estructura cuando se ha decidido la densidad de corriente adecuada.

Otras Opciones De Protección Contra La Corrosión: Pintura, Galvanizado Y Envoltura Con Cinta

Aparte de la protección catódica, otra protección contra la corrosión para el acero incluye pintura, galvanizado y envoltura con cinta.

La pintura es el método de aplicación de protección contra la corrosión más popular porque es la forma más económica y fácil de prevenir la corrosión. La pintura impermeable y lo suficientemente espesa puede evitar que los iones entren en la superficie del metal, lo que reduce las posibilidades de formación de óxido. Se utilizan aditivos como fosfatos y boratos como pigmentos de protección contra la corrosión que forman capas de protección en el sitio del ánodo. La pintura se puede usar junto con recubrimientos de protección catódica para formar un sistema completo de protección contra la corrosión. Epoxi, uretano y poliuretano son las pinturas anticorrosivas pasivas comunes.

El galvanizado es la aplicación de un revestimiento de zinc para proteger el acero o el hierro y evitar la oxidación. El recubrimiento de zinc se puede aplicar a través de galvanoplastia, recubrimiento mecánico, sherardising, alambre o lámina galvanizada continuamente, rociado de metal o galvanización por inmersión en caliente en general. A diferencia de la pintura, el galvanizado no se puede realizar en el sitio porque requiere un equipo grande. La exposición a entornos hostiles puede acelerar el daño del zinc, lo que requiere controles de mantenimiento frecuentes. El galvanizado se puede astillar y pelar, por lo que la aplicación debe realizarse correctamente.

La envoltura de cinta es otra protección contra la corrosión típicamente aplicable a las tuberías. El envoltorio de cinta como la cinta de vaselina/cera/grasa se puede usar en agua seca, húmeda y sumergida, incluso sin imprimación. Brinda protección a largo plazo a tuberías, pilotes, bridas, válvulas y tiene una temperatura de servicio de hasta 230 °F (110 °C). La capa de cinta de polietileno es otra opción de envoltura de cinta, pero requiere una capa de imprimación y varias capas de cinta de polietileno.

Corriente Impresa (ICCP) Vs Protección Catódica Galvánica

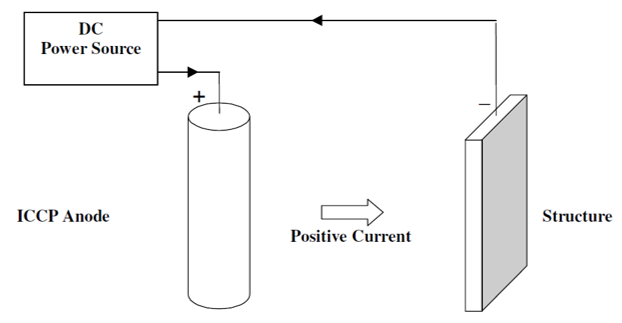

La principal diferencia entre la protección catódica de corriente impresa (ICCP) y la protección catódica galvánica es que la ICCP está conectada a una fuente de alimentación externa o a una fuente de alimentación de CC para que pueda impulsar la reacción electroquímica del metal a proteger.

El transformador-rectificador conectado a la alimentación de CA también se puede utilizar cuando no se dispone de CC. Los ICCP se usan comúnmente en estructuras donde los requisitos de protección son altos. Se puede ajustar y monitorear según las condiciones actuales.

Dado que utiliza una fuente de alimentación externa, necesita una menor cantidad de ánodos en comparación con la protección catódica galvánica. Es importante verificar que todas las conexiones tengan integridad de aislamiento para evitar daños a la estructura y otras estructuras.

Por otro lado, los ánodos galvánicos son independientes de cualquier fuente de alimentación externa. Se utiliza para proteger áreas bien recubiertas donde los requisitos basados en la resistividad del agua o del suelo son menores.

También se puede utilizar en áreas de superficie más pequeñas como el sistema de muros de tablestacas. Es más fácil de instalar y se puede conectar directamente a la estructura. Los ánodos galvánicos son autoajustables. La selección adecuada del material garantiza que no haya sobreprotección ni daños en el revestimiento. A diferencia de ICCP, las conexiones incorrectas no dañarán las estructuras vecinas.

Ánodos Galvánicos: Magnesio, Aluminio, Zinc

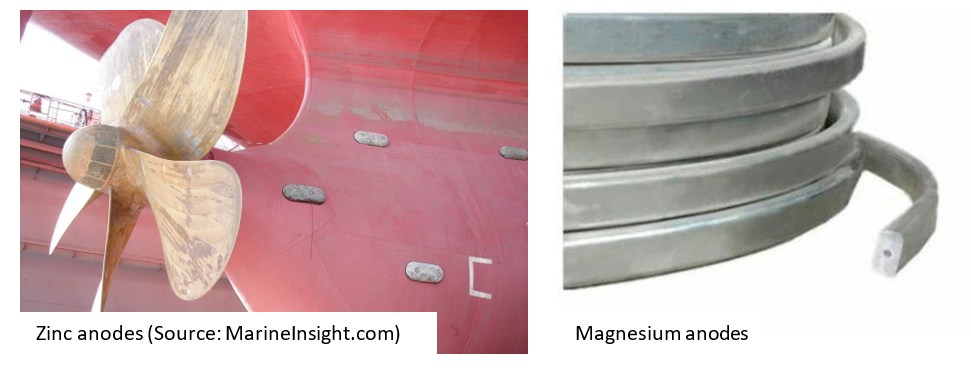

Los 3 tipos principales de material de ánodo son Aluminio (Al), Magnesio (Mg) y Zinc (Zn). Estos materiales son más anódicos/menos nobles, por lo que corroen y protegen el acero

Entre los tres materiales, el magnesio es el potencial electromagnético más negativo y se usa mejor en tuberías en tierra donde la resistividad es más alta. Se suministra como cinta o tipo varilla y solo es adecuado para su uso en suelos y agua dulce.

El zinc y el aluminio, por otro lado, se usan en agua salada, donde la resistividad es generalmente más baja. El zinc solía ser el material de ánodo tradicional, pero luego se reemplazó por aluminio porque el zinc, con su activador de cadmio, es dañino para el medio ambiente marino.

Además, el aluminio es más liviano, puede proteger grandes áreas con una pequeña cantidad y un voltaje de conducción más alto que el zinc. El aluminio es también el único material que se puede utilizar en agua salobre. Los ánodos de aluminio se usan comúnmente en sistemas de muros de tablestacas, mientras que los ánodos de zinc se usan en cascos de barcos.

Normas Relevantes Relevant Standards

Sistemas de Protección Catódica:

• DNV RP B401 Reglas y estándares de diseño de protección catódica

• BS EN 13174 Protección Catódica de Instalaciones Portuarias

• Other sources:

• NACE RP 0176

• NACE RP 0386

• NORSOK M503

• BS EN 12473, 12495, 13173

Instalación, Puesta en Marcha y Mantenimiento

Las conexiones típicas de los ánodos de separación en tablestacas y pilotes de tubería son atornilladas o soldadas. Para el tipo soldado, el instalador o el cliente generalmente sugiere el método de soldadura húmeda a utilizar.

La puesta en marcha y el mantenimiento incluye:

Encuesta previa a la puesta en servicio

Encuesta de puesta en servicio

Encuesta posterior a la puesta en marcha

Encuesta anual de potencial

Inspección visual posterior a la instalación

Instrucción de rectificación

Se está realizando un estudio de puesta en marcha antes y después de la instalación para verificar la estructura al potencial electrolítico. Se realiza una inspección visual posterior a la instalación para comprobar el estado físico de los ánodos.

Se verifican las dimensiones de los ánodos y el estado de corrosión de la estructura para garantizar que los ánodos no estén sobreprotegidos o desprotegidos. De lo contrario, se debe revisar el cálculo y se debe hacer la rectificación necesaria.

En ESC, lo ayudaremos a encontrar las soluciones de sistema de protección contra la corrosión adecuadas para su proyecto. ¡Obtenga lo que necesita para proteger su acero hoy! Envíenos un correo electrónico a ✉️ info@escsteel.com or 📞 (980) 689 4389

.png)